Все товары

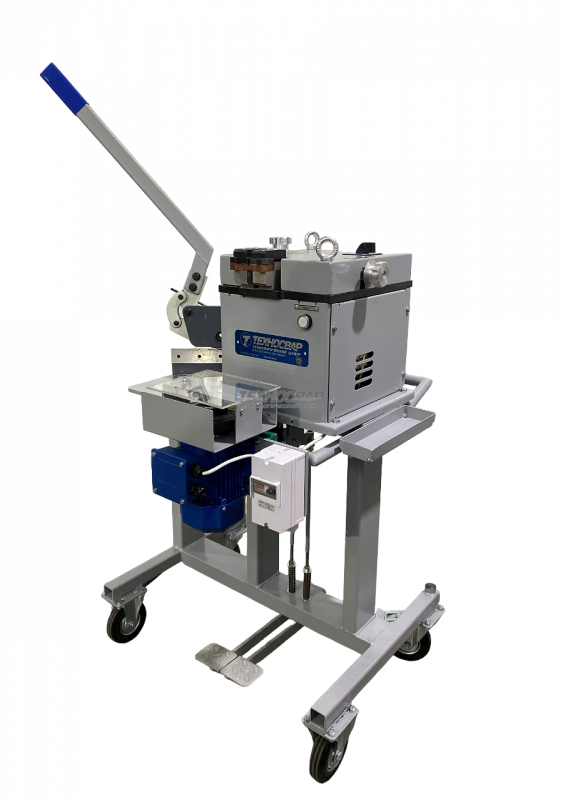

Машина контактной стыковой сварки сопротивлением МСС – 0501Р УХЛ4 предназначена для сварки проволоки из стали, медных и алюминиевых сплавов при изготовлении проволочных изделий диаметром. В отличие от МСС-0501 УХЛ4, дополнительно оснащена отрезным устройством гильотинного типа и устройством для зачистки грата после сварки.

Машина имеет 5 ступеней регулирования сварочной мощности и обеспечивает качество сварного соединения, соответствующего ГОСТ 1579 и ГОСТ 10447.

Основными преимуществами данной сварочной машины:

- мобильна, проста и надежна в эксплуатации

- имеет функцию отжига после сварки

- оснащена отрезным устройством гильотинного типа и устройством для зачистки грата после сварки

- поставляется в собранном виде и готова к работе сразу после подключения к электроэнергии

- собрана из оригинальных запчастей, разработанных и изготовленных на собственном производстве

- установленный срок службы – не менее 7 лет

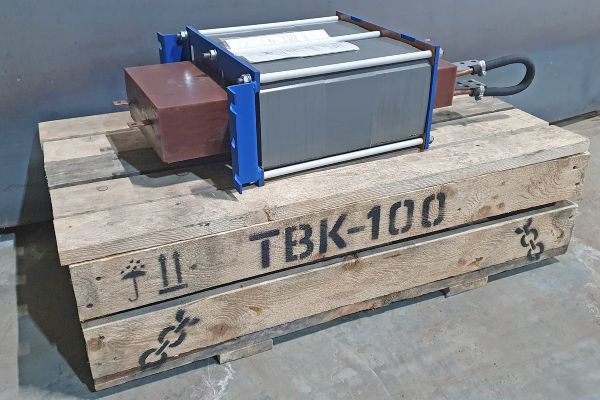

Трансформатор ТВК-100-УХЛ4 (именуемый в дальнейшем трансформатор) предназначен для питания контактных электросварочных машин.

Номинальное первичное напряжение, В . . . . . . . . . . . . . . 365

Номинальный сварочный ток в поворотно-кратковременном

режиме работы, кА . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

Номинальный длительный вторичный ток, А. . . . . . . . .7200

Максимальная условная мощность при ПВ=50%, кВА . .100

Номинальный длительный первичный ток, А . . . . . . . . . . . 197

Габаритные, установочные и присоединительные размеры

трансформатора соответствуют указанным на рис. 1.

Диаметр отверстий вводных шин первичной обмотки . . . 10

Масса, кг, не более . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 156

Технические характеристики:

|

|||||||||||||||||||||||||||||||||||||||||||||||

| Дополнительная информация АВРОРА Прогресс 500 DEEP ARC - технологичная сварка сталей! 3х фазный инвертор для полуавтоматической сварки в среде инертного/активного защитного газа MIG-MAG и для ручной дуговой сварки штучным электродом MMA. Аппарат выполнен в корпусе "декомпакт" со съёмным подающим механизмом. Рекомендованный тип катушек проволоки D200 и D300 (5-15кг). Мощный подающий механизм предназначен для работы с горелками длиной до 5 метров. Тележка с подставкой под баллон и высокая компоновка аппарата существенно облегчают работу сварщика.

Серия ПРОГРЕСС – это передовая технология инверторного блока IGBT, отличные сварочные характеристики и превосходная эргономика управления. Управление сварочной дугой обеспечивается современным микропроцессором на платформе ARM, что гарантирует высокоточную настройку, контроль и стабильность сварки. Электроника инвертора позволила добиться увеличения быстродействия обратных связей аппарата. Это значит, что дуга в каждый момент времени отслеживается с большей частотой и лучше управляется.

Важной особенностью аппарата можно назвать 100% ПН источника. Даже при работе на максимальном токе (при t до +40С) инвертор не уйдёт в защиту. Жидкостное охлаждение горелки также помогает продлить время непрерывной работы Прогресс 500 DEEP ARC.

Технологии сварки сталей Аврора Прогресс 500 DEEP ARC: MIG / Оптимизированный полуавтоматический режим МИГ/МАГ

DA / DEEP ARC / Погруженная дуга

PULSE / Технология ПУЛЬС

Аппарат оснащён возможностью работы в двух вариантах настройки: полностью ручной и синергетический. Технология капельного переноса ПУЛЬС на инверторе ориентирована на работу с чёрной сталью. Возможность настройки дополнительных параметров сварки:

Особенности:

Комплектация:

|

|||||||||||||||||||||||||||||||||||||||||||||||

ПРЕДНАЗНАЧЕНИЕ

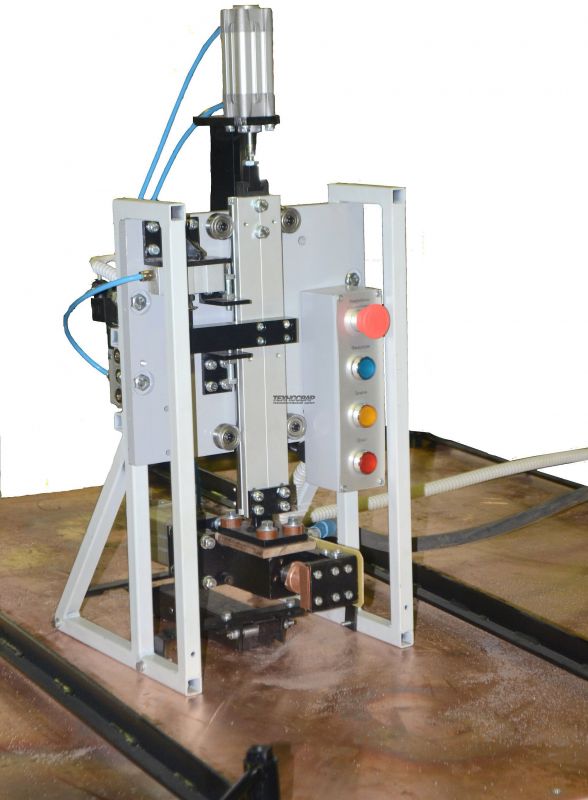

Сварочная машина МТ-2104 УХЛ4 для контактной точечной сварки переменным током деталей листового проката и крестообразных соединений стержней арматуры

Сварочная машина обеспечивает:

- для листового проката получение сварного соединения с диаметром литого ядра точки, соответствующего требованиям ГОСТ 15878

- для арматурного проката получение сварного соединения с нормируемой прочностью, соответствующего требованиям ГОСТ 57997

Толщина свариваемого материала зависит от марки материала и требования к качеству сварного соединения

|

Диапазон свариваемых толщин деталей листового проката |

||

|

низкоуглеродистые стали (Сталь 08кп) |

мм |

1,0+1,0…6,0+6,0 |

|

низколегированные стали (30ХГСА) |

мм |

0,8+0,8…4,0+4,0 |

|

нержавеющие стали (12Х18Н10Т) |

мм |

0,8+0,8…4,0+4,0 |

|

титановые сплавы (ОТ4-1) |

мм |

1,0+1,0…4,0+4,0 |

|

хромоникеливые сплавы (ХН60В) |

мм |

0,5+0,5…3,0+3,0 |

|

Диапазон свариваемых диаметров крестообразных соединений стержневой арматуры |

||

|

Класca А240 |

мм |

6+6…28+28 |

|

Класca А400С (25Г2С и 35Г2С) |

мм |

6+6...25+25 |

|

Класca А500С, А600С |

мм |

6+6…25+25 |

КОМПЛЕКТАЦИЯ

Машина изготовлена из российского сырья и материалов, имеющих все необходимые сертификаты, имеет надёжную, функциональную конструкцию и оснащена:

- Пневматическим приводом, обеспечивающим усилие сжатия от 490 до 2450 даН с возможностью регулирования сварочного и ковочного усилий двумя редукторами с противодавлением в пневмоцилиндре;

- Регулятором контактной сварки РКС-811, обеспечивающим воспроизведение циклов сварки и хранение в памяти до 14 сварочных программ с визуализацией на LCD-дисплее, а также возможностью задания 10-и отдельно регулируемых импульсов для сварки деталей разного диаметра и толщин (Подробнее о регуляторах)

- Усиленными электрододержателями с повышенным протоком охлаждающей жидкости для длительных процессов сварки. (*по сравнению с МТ-2103-1);

- Трансформатором ТК-11.09 (Подробнее о трансформаторах)

- Тиристорным контактором КТМ-12 (Подробнее о тиристорных контакторах)

Дополнительно может быть укомплектована:

- блоком автономного охлаждения

- компрессорной установкой с ресивером и осушителем

- электродами для контактной сварки различной конфигурации (в зависимости от задачи клиента)

- сборочно-сварочными приспособлениями различной конфигурации (в зависимости от задачи клиента)

Трансформатор ТК-10.10-ЭП предназначен для использования в качестве источника тока в машинах контактной точечной сварки, может быть установлен в машинах с длительным током не более 10 кА (например: МТ-2103, МТ-4019, МТ-4021-1, МТ-4021,МТ-4024, МТ-4040).

Особенности трансформатора ТК-10.10-ЭП

- Жидкостное охлаждение

- Класс изоляции «F» (предельная температура не более 155 ˚С)

- Магнитопроводы сделаны по технологии Unicore, обеспечивающей минимальную потерю электромагнитной энергии в магнитопроводе

- Блок обмоток залит эпоксидным компаундом

- Климатическое исполнение УХЛ4

-

Напряжение сети при частоте 50 Гц 380 В Номинальное напряжение первичной обмотки 340 В Вторичное напряжение холостого хода 3,26…9,5 В Количество ступеней регулирования 8 Количество вторичных витков 1 Длительный вторичный ток 10 кА Мощность при ПВ=50% на максимальной ступени регулирования 134 кВА Класс изоляции F Охлаждение водяное Габаритные размеры (ДхШхВ), не более 310х528х655 мм Масса, не более 267 кг

Трансформатор ТК-14.08-ЭП предназначен для использования в качестве источника тока в машинах контактной точечной сварки, может быть установлен в машинах с длительным током не более 14 кА (например: МТ-2827, МТ-3003, МТ-4002, МШ-2001).

Особенности трансформатора ТК-14.08-ЭП

- Жидкостное охлаждение

- Класс изоляции «F» (предельная температура не более 155 ˚С)

- Магнитопроводы сделаны по технологии Unicore, обеспечивающей минимальную потерю электромагнитной энергии в магнитопроводе

- Блок обмоток залит эпоксидным компаундом

- Климатическое исполнение УХЛ4

-

Напряжение сети при частоте 50 Гц 380 В Номинальное напряжение первичной обмотки 340 В Вторичное напряжение холостого хода 5,0…7,2 В Количество ступеней регулирования 6 Количество вторичных витков 1 Длительный вторичный ток 14 кА Мощность при ПВ=50% на максимальной ступени регулирования 144 кВА Класс изоляции F Охлаждение водяное Габаритные размеры (ДхШхВ), не более 310х528х606 мм Масса, не более 285 кг

Трансформатор ТКЭ-140 предназначен для использования в сварочных машинах в качестве источника сварочного тока, может быть установлен в машинах с длительным током не более 18 кА (например: МТ-4001, МТ-4224, МР-4002, МР-8001, МШУ-200)

Особенности трансформатора ТКЭ-140

- Жидкостное охлаждение

- Класс изоляции «F» (предельная температура не более 155 ˚С)

- Магнитопроводы сделаны по технологии Unicore, обеспечивающей минимальную потерю электромагнитной энергии в магнитопроводе

- Блок обмоток залит эпоксидным компаундом

- Климатическое исполнение УХЛ4

-

Напряжение сети при частоте 50 Гц 380 В Номинальное напряжение первичной обмотки 335 В Вторичное напряжение холостого хода 4,3…8,6 В Количество ступеней регулирования 8 Количество вторичных витков 1 Длительный вторичный ток 17,9 кА Мощность при ПВ=50% 222 кВА Класс изоляции F Охлаждение водяное Габаритные размеры (ДхШхВ), не более 500х248х687 мм Масса, не более 280 кг

Трансформатор предназначен для использования в машинах контактной сварки рельсов К-1000, может быть установлен в машинах с длительным током не более 22 кА.

Особенности трансформатора К-1000

- Жидкостное охлаждение

- Класс изоляции «F» (предельная температура не более 155 ˚С)

- Магнитопроводы сделаны по технологии Unicore, обеспечивающей минимальную потерю электромагнитной энергии в магнитопроводе

- Блок обмоток залит эпоксидным компаундом

- Климатическое исполнение УХЛ4

-

Напряжение сети при частоте 50 Гц 380 В Номинальное напряжение первичной обмотки 380 В Вторичное напряжение холостого хода 6,8 В Количество ступеней регулирования 1 Количество вторичных витков 1 Длительный вторичный ток 22 кА Мощность при ПВ=50% 212 кВА Класс изоляции F Охлаждение водяное Габаритные размеры (ДхШхВ), не более мм Масса, не более 190 кг

Трансформатор К-355 предназначен для использования в подвесных машинах контактной сварки рельсов, может быть установлен в машинах с длительным током не более 16 кА (например: К-355, К-900).

Особенности трансформатора К-355

- Жидкостное охлаждение

- Класс изоляции «F» (предельная температура не более 155 ˚С)

- Магнитопроводы сделаны по технологии Unicore, обеспечивающей минимальную потерю электромагнитной энергии в магнитопроводе

- Блок обмоток залит эпоксидным компаундом

- Климатическое исполнение УХЛ4

-

Напряжение сети при частоте 50 Гц 380 В Номинальное напряжение первичной обмотки 380 В Вторичное напряжение холостого хода 6,3 В Количество ступеней регулирования 1 Количество вторичных витков 1 Длительный вторичный ток 15,5 кА Мощность при ПВ=50% 105 кВА Класс изоляции F Охлаждение водяное Габаритные размеры (ДхШхВ), не более 630х215х326 мм Масса, не более 160 кг

Трансформатор ТК-20 ЭП предназначен для использования в качестве источника тока в машинах контактной шовной сварки, может быть установлен в машинах с длительным током не более 22 кА (например: МТ-4240, МШ-3207, МШ-3208, МШ-3213).

Особенности трансформатора ТК-20 ЭП

- Жидкостное охлаждение

- Класс изоляции «F» (предельная температура не более 155 ˚С)

- Магнитопроводы сделаны по технологии Unicore, обеспечивающей минимальную потерю электромагнитной энергии в магнитопроводе

- Блок обмоток залит эпоксидным компаундом

- Климатическое исполнение УХЛ4

-

Напряжение сети при частоте 50 Гц 380 В Номинальное напряжение первичной обмотки 335 В Вторичное напряжение холостого хода:

при последовательном соединении первичной обмотки

при параллельном соединении первичной обмотки

2,7…3,98 В

5,4…8 ВКоличество ступеней регулирования 6+6 Количество вторичных витков 1 Длительный вторичный ток 22,2 кА Мощность при ПВ=50% 252 кВА Класс изоляции F Охлаждение водяное Габаритные размеры (ДхШхВ), не более 378х577х580 мм Масса, не более 362 кг

Трансформаторы типа ТК-301, ТК-302, ТК-401, ТК-501 предназначены для использования в качестве источника тока в машинах контактной сварки, может быть установлен в машинах с длительным током не более: 5,6; 6,4; 7,1; 9,1 кА (например: МТ-1701, МТ-1861, МТ-1930-1, МТ-1930-2, МТ-2221, МТ-2361, МТ-2661, МТ-3001, МТ-3501, МТП-02, МРТ-3501, МРТ-4001).

Особенности трансформаторов ТК-301, ТК-302, ТК-401, ТК-501

- Жидкостное охлаждение

- Класс изоляции «F» (предельная температура не более 155 ˚С)

- Магнитопроводы сделаны по технологии Unicore, обеспечивающей минимальную потерю электромагнитной энергии в магнитопроводе

- Блок обмоток залит эпоксидным компаундом

- Климатическое исполнение УХЛ4

Трансформатор ТК-20.08 предназначен для использования в качестве источника тока в машинах контактной стыковой сварки, может быть установлен в машинах с длительным током не более 9 кА (например: МСО-604, МСО-606, К-617, МСО-1603, МСО-750, МСО 606-1, МСО-1607, МСО-1001, МСО-1002, МСО-1201).

Особенности трансформатора ТК-20.08

- Жидкостное охлаждение

- Класс изоляции «F» (предельная температура не более 155 ˚С)

- Магнитопроводы сделаны по технологии Unicore, обеспечивающей минимальную потерю электромагнитной энергии в магнитопроводе

- Блок обмоток залит эпоксидным компаундом

- Климатическое исполнение УХЛ4

-

Напряжение сети при частоте 50 Гц 380 В Номинальное напряжение первичной обмотки 380 В Вторичное напряжение холостого хода 4,05…8,10 В Количество ступеней регулирования 16 Количество вторичных витков 1 Длительный вторичный ток 9,0 кА Мощность при ПВ=50% на максимальной ступени регулирования 103 кВА Класс изоляции F Охлаждение водяное Габаритные размеры (ДхШхВ), не более 374х474х568 мм Масса, не более 315 кг

Установка для дуговой сварки закладных деталей под флюсом типа АДФС-2002 УХЛ4 предназначена для автоматической дуговой сварки закладных деталей под слоем флюса в производстве сборного железобетона. Приварка стержней из арматурной стали гладкого и периодического профиля к плоским поверхностям сортового проката производится в тавр, способ сварного соединения Т1-Мф в соответствии с ГОСТ 14098-2014 и ГОСТ 10922. Образованию равнопрочного сварного соединения способствует применение дуги горящей под слоем флюса между стержнем и пластиной. В качестве источника сварочного тока применяется выпрямитель типа Пионер - А1200. Процесс сварки автоматизирован.

Габариты закладных деталей

| Диаметр арматурного стержня (А240, А300, А400С, А500С, В500С) | от 8 до 20 мм |

|

Длина арматурного стержня Расстояние между стержнями |

от 60 мм от 35 мм |

Преимущества:

Низкое энергопотребление по сравнению с трансформаторными сварочными источниками – 68 кВА (на базе ВДУ-1204 – 168 кВА)

Воздушное охлаждение (не требуется блок автономного охлаждения)

Предварительная установка сварочного напряжения

Плавная регулировка сварочного тока

Цифровая индикация сварочного тока и напряжения на блоке управления

Минимальное разбрызгивание при сварке

Простота в эксплуатации

Малый вес и габаритные размеры, по сравнению с трансформаторными сварочными источниками типа ВДУ-1204

Работа при температурах окружающей среды 0…+40° С

Состав сварочной установки АДФС-2002

Установка АДФС-2002 с блоком управления

Инверторный источник Пионер-А 1200

Комплект кабелей подключения

Комплект ЗИП (губка, прижим)

Комплект эксплуатационной дкументации

Дополнительные опции:

Автономная компрессорная установка

Флюс для сварки

*Обращаем Ваше внимание , в целях улучшения качества, наше оборудование находится в постоянном процессе доработки и усовершенствования. Технические характеристики и внешний вид, приведенные на сайте, носят исключительно ознакомительный характер и не являются публичной офертой. Производитель оставляет за собой право вносить любые изменения.

**Копирование данных, без согласования с администрацией сайта, запрещено.

Мобильная установка типа АДФС-2001М предназначена для автоматической дуговой сварки закладных деталей под слоем флюса. Приварка стержней из арматурной стали гладкого и периодического профиля к плоским поверхностям сортового проката производится в тавр, способ сварного соединения Т1-Мф в соответствии с ГОСТ 14098-2014 и ГОСТ 10922.

Конструкция установок АДФС предполагает ручную закладку арматурных стрежней, металлических листов и засыпку флюса.

Габариты закладных деталей

| Толщина листа закладной детали | от 6 до 30 мм |

|

Диаметр арматурного стержня (А240, А300, А400С, А500С, В500С) |

от 8 до 20 мм |

| Длина арматурного стержня | от 90 до 1000 мм |

Преимущества сварочной установки АДФС-2001М

- Магнитный фиксатор в основании сварочной головки

- Пульт управления на сварочной головке работает параллельно с выносным блоком управления, обеспечивает запуск сварочного процесса и активирует магнитный фиксатор для закрепления сварочной головки на металлическом листе.

-

Автоматическое управление циклом сварки:

- Отрыв стержня при зажигании дуги

- Зажигание дуги при отрыве стержня, горение дуги при неподвижном стержне

- Выдержка времени сварки при неподвижном стрежне

- Осадка стержня в ванну расплавленного металла

- Выдержка времени при кристаллизации (охлаждении) сварочной ванны

Состав сварочной установки АДФС-2001М

- Мобильная установка АДФС-2001М

- Выпрямитель (источник) постоянного тока типа ВДУ-1204

- Выносной блок управления

Дополнительные опции:

- Автономная компрессорная установка

- Инверторный источник сварочного тока (Исполнение сварочной машины АДФС-2001МИ)

- Флюс для сварки

- Дополнительное оборудование: стол, сборочный стапель

Сварочная машина МСО-604 предназначена для контактной стыковой сварки с непрерывным оплавлением и оплавлением с предварительным подогревом котельных труб с наружным диаметром от 25 до 42 мм и других изделий, преимущественно круглого сечения, из перлитных, аустенитных, легированных, высоко и низкоуглеродистых сталей сечением до 850 мм².

Преимущества сварочной машины МСО-604

- Устройство центровки обеспечивает регулировку соосности свариваемых изделий

- Конструкция машины проходного типа

- Допускной контроль сварочного процесса

- Хранение в памяти до 20 сварочных программ

- Гибкий процесс управления оплавлением

- Возможность встраивания в производственную линию

Дополнительные опции:

- Автономная жидкостная система охлаждения замкнутого типа

- Автономная компрессорная установка

- Возможность включения в состав автоматической линии

- Система отчистки сварочных газов

*Обращаем Ваше внимание , в целях улучшения качества, наше оборудование находится в постоянном процессе доработки и усовершенствования. Технические характеристики и внешний вид, приведенные на сайте, носят исключительно ознакомительный характер и не являются публичной офертой. Производитель оставляет за собой право вносить любые изменения.

**Копирование данных, без согласования с администрацией сайта, запрещено.

Подвесная сварочная машина МТП-01 предназначена для контактной точечной сварки переменным током пространственных арматурных каркасов и объемных изделий с использованием сварочных клещей КТП-8-1, КТП-8-6, КТП-8-7 с пневмоцилиндром.

По своим технологическим возможностям сварочная машина позволяет сваривать широкую номенклатуру изделий. Толщина свариваемого материала зависит от марки материала и требования к качеству сварного соединения.

Диапазоны свариваемых толщин

| Низкоуглеродистая сталь | от 0,5+0,5 до 1,5+1,5 мм² |

| Низколегированная сталь | от 0,5+0,5 до 1,2+1,2 мм² |

| Нержавеющая сталь | от 0,3+0,3 до 0,8+0,8 мм² |

| Титановые сплавы | от 0,3+0,3 до 1,5+1,5 мм² |

| Хромоникелевые сплавы | от 0,3+0,3 до 0,5+0,5 мм² |

| Медные сплавы | 0,3+0,3 мм² |

| Алюминиевые сплавы | 0,3+0,3 мм² |

Диапазоны диаметров свариваемых крестообразных соединений стержневой арматуры

| Класс А240, В1, Вр1 | от 3+3 до 10+10 мм² |

| Класс A300, А400С | от 6+6 до 8+8 мм² |

Преимущества сварочной машины МТП-01

- Изготовлена из российского сырья и материалов, имеющих все необходимые сертификаты

- Микропроцессорное управление на базе регулятора контактной сварки РКС-810 собственного производства, обеспечивающее хранение в памяти 20 технологических программ сварки и стабильное воспроизведение сварочных параметров

- Установка параметров сварки на лицевой панели регулятора контактной сварки РКС-810 и цифровая индикация установленных параметров

- В качестве источника сварочного тока используется трансформатор собственного производства, залитый эпоксидным компаундом

- Жидкостное охлаждение сварочного трансформатора, гибких токоведущих кабелей и сварочных клещей

Дополнительные опции

- Автономная жидкостная система охлаждения замкнутого типа

- Автономная компрессорная установка

- Пружинный балансир

- Подвесной кронштейн

Сварочная машина МТ-2103-1 предназначена для контактной точечной сварки переменным током металлических конструкций и изделий.

По своим технологическим возможностям сварочная машина позволяет сваривать широкую номенклатуру изделий. Толщина свариваемого материала зависит от марки материала и требования к качеству сварного соединения.

Сварочная машина обеспечивает получение диаметра литого ядра сварной точки, соответствующего ГОСТ 15878 и отраслевым инструкциям с повышенными требованиями к качеству сварного соединения.

Диапазоны свариваемых толщин

| Низкоуглеродистая сталь | от 1,0+1,0 до 4,0+4,0 мм |

| Низколегированная сталь | от 0,8+0,8 до 3,5+3,5 мм |

| Нержавеющая сталь | от 0,8+0,8 до 4,0+4,0 мм |

| Титановые сплавы | от 1,0+1,0 до 4,0+4,0 мм |

| Хромникелевые сплавы | от 0,5+0,5 до 3,0+3,0 мм |

| Медные сплавы | от 0,5+0,5 до 0,8+0,8 мм |

| Алюминиевые сплавы | от 0,5+0,5 до 0,8+0,8 мм |

Диапазоны диаметров свариваемых крестообразных соединений стержневой арматуры

| Класс А240 | от 4+4 до 22+22 мм |

| Класс A300, A400С | от 6+6 до 18+18 мм |

| Класс А500С, А600С | от 6+6 до 16+16 мм |

Преимущества сварочной машины МТ-2103-1

- Изготовлена из российского сырья и материалов, имеющих все необходимые сертификаты

- Микропроцессорное управление на базе регулятора контактной сварки РКС-810 собственного производства, обеспечивающего хранение в памяти 20 технологических программ сварки и стабильное воспроизведение сварочных параметров

- Установка параметров сварки на лицевой панели регулятора контактной сварки РКС-810 и цифровая индикация установленных параметров

- В качестве источника сварного тока применяется трансформатор собственного изготовления, залитый эпоксидным компаундом

- Жидкостное охлаждение сварочного трансформатора и вторичного контура

- Независимое регулирование сварочного и ковочного усилий сжатия двумя редукторами с противодавлением в пневмоцилиндре

Дополнительные опции:

- Автономная жидкостная система охлаждения замкнутого типа

- Автономная компрессорная установка

- Электроды для контактной сварки различной конфигурации

- Сборочно-сварочные приспособления

Сварочная машина МТ-1930-1 предназначена для контактной точечной сварки переменным током металлических конструкций и изделий.

По своим технологическим возможностям сварочная машина позволяет сваривать широкую номенклатуру изделий. Толщина свариваемого материала зависит от марки материала и требования к качеству сварного соединения.

Сварочная машина обеспечивает получение диаметра литого ядра сварной точки, соответствующего ГОСТ 15878.

Диапазоны свариваемых толщин

| Низкоуглеродистая сталь | от 0,5+0,5 до 2,5+2,5 мм |

| Низколегированная сталь | от 0,5+0,5 до 2,0+2,0 мм |

| Нержавеющая сталь | от 0,3+0,3 до 1,5+1,5 мм |

| Титановые сплавы | от 0,5+0,5 до 2,5+2,5 мм |

| Хромникелевые сплавы | от 0,5+0,5 до 0,8+0,8 мм |

| Медные сплавы | от 0,3+0,3 до 0,8+0,8 мм |

| Алюминиевые сплавы | 0,5+0,5 мм |

Диапазоны диаметров свариваемых крестообразных соединений стержневой арматуры

| Класс А240, В1, Вр1 | от 3+3 до 16+16 мм |

| Класс А300, А400С | от 6+6 до 12+12 мм |

Преимущества сварочной машины МТ-1930-1

- Изготовлена из российского сырья и материалов, имеющих все необходимые сертификаты

- Микропроцессорное управление на базе регулятора контактной сварки РКС-810 собственного производства, обеспечивающего хранение в памяти 20 технологических программ сварки и стабильное воспроизведение сварочных параметров

- Установка параметров сварки на лицевой панели регулятора контактной сварки РКС-810 и цифровая индикация установленных параметров

- В качестве источника сварного тока применяется трансформатор собственного изготовления, залитый эпоксидным компаундом

- Жидкостное охлаждение сварочного трансформатора и вторичного контура

Дополнительные опции:

- Автономная жидкостная система охлаждения замкнутого типа

- Автономная компрессорная установка

- Электроды для контактной сварки различной конфигурации

- Сборочно-сварочные приспособления

Дизельный двухпостовой сварочный агрегат SHINDAIWA DGW500DM/RU (Япония), собран на базе четырехтактного четырехцилиндрового двигателя KUBOTA V1505 с водяным охлаждением, 1,498 куб. см (29 кВт / 3600 об/мин.). Агрегат представляет собой прочную рамную конструкцию в стальном, шумозащитном кожухе, защищающий внутренности агрегата от механических повреждений и воздействия атмосферных осадков. На раму смонтирован дизельный двигатель, генератор с выходами на 220 и 380 В, два сварочных поста, топливный бак ёмкостью 63 л. На передней части агрегата располагается панель управления на русском языке с цифровыми индикаторами на каждый пост и надежные терминалы для подключения сварочных кабелей, с креплением под гайку М12.

Агрегат создан для ручной дуговой сварки штучным электродом (ММА), для полуавтоматической сварки (MIG/MAG), строжки и может использоваться в качестве электростанции. Номинальная выходная мощность генератора 13,2 кВА. Агрегат предназначен для организации сварочных работ в полевых условиях, на строительных площадках, для сварки трубопроводов, в горнодобывающей промышленности, судостроительной отрасли, для технического обслуживания железных дорог и выездных аварийных и коммунальных служб. Все агрегаты проходят обязательную аттестацию НАКС, внесены в реестр ПАО ГАЗПРОМ и ПАО ТРАНСНЕФТЬ.

Сварочный генератор обладает превосходными сварочными характеристиками. Благодаря оригинальной конструкции генератора и выпрямительного блока, исключается проседание сварочной дуги при одновременной работе двух сварщиков и подключения электрических потребителей к выходам 220/380 В. Напряжение холостого хода сварочного агрегата 85 В – обеспечивает стабильный поджиг дуги и стабильное горение дуги во время сварки. Возможна сварка любыми типами электродов в любом пространственном положении. Агрегат имеет разъем подключения кабеля управления 14-пин и полностью адаптирован для работы с мобильными, переносным механизмом подачи проволоки типа LN 25 PRO.

Генератор SHINDAIWA может эксплуатироваться даже в самых тяжелых условиях благодаря надежной конструкции и высокому качеству сборки всех элементов.

Агрегат сварочный предназначен для питания одного сварочного поста при ручной дуговой сварке, резке и наплавке металлов постоянным током.

Агрегат предназначен для работы на открытом воздухе в полевых условиях

Агрегат комплектуется генератором сварочным ГД-4004 У2.

Номинальные параметры агрегата относятся к его работе на высоте не более 1000 м над уровнем моря, температуре окружающего воздуха от +40°С до минус 45°С и относительной влажности воздуха (среднемесячное значение) до 80% при +15°С

Агрегат сварочный АДД-4004.6 И У1, помимо базовой комплектации, выпускается в нескольких конструктивных исполнениях:

- АДД-4004.6 ВГ И У1- дополнительно имеет в своем составе вспомогательный генератор (однофазный синхронный генератор переменного тока), который предназначен для питания электроинструмента и другой бытовой электротехники.

- АДД-4004.6 И У1 Север – дополнительно имеет в своем составе бандажный и проточный подогреватели, предназначенные для облегчения пуска двигателя в холодное время года.

- АДД-4004.6 ВГ И У1Север – дополнительно имеет в своем составе вспомогательный генератор, бандажный и проточный подогреватели

Применяется для размещения работников офисных подразделений компании и для проведения совещаний и планерок. Как правило, под офис используются одиночные вагончики, в которых выполняется индивидуальная планировка в зависимости от количества размещаемого персонала.

Предназначена для ремонта техники в полевых условиях. Позволяет устранять на месте небольшие поломки, оперативно производить срочные ремонтные работы и решать другие производственные задачи своими силами. Вагон-дом мастерская незаменим в условиях работы на месторождениях или удаленных строительных объектах и обеспечивает существенную экономию времени и средств на экстренный или текущий ремонт основного оборудования.

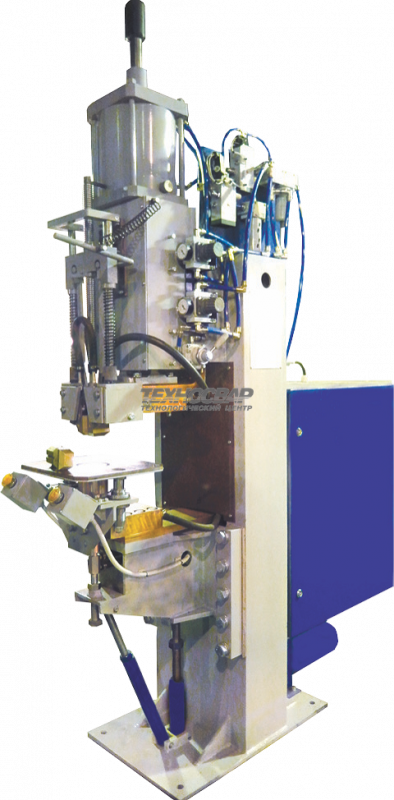

Сварочная машина МРТ- 4001 предназначена для контактно-рельефной сварки втавр стержней круглого сечения гладкого и периодического профиля с плоскими элементами проката, а также высадки анкерных головок на данных стержнях. Принцип действия машины состоит в том, что сварка осуществляется сжатием деталей, нагретых путём прохождения непосредственно через них сварочного тока.

Достоинства и преимущества машин для рельефной контактной сварки МРТ-4001:

- высокая производительность сварочного процесса;

- низкий износ электродов;

- высокая гибкость и маневренность процесса;

- минимальное расстояние соединений от кромок деталей;

- повышенная стабильность прочностных свойств соединений;

- возможность сварки без зачистки поверхности горячекатаной стали и стали, покрытой ржавчиной.

Климатическое исполнение — УХЛ4.

Возможно изготовление под заказ в другом климатическом исполнении.

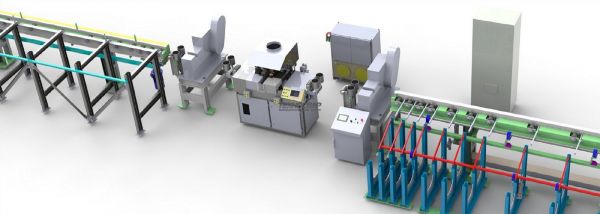

Полуавтоматическая линия для заготовки арматуры ЛСА-01

Полуавтоматическая линия типа ЛСА-01 предназначена для безотходной заготовки арматурных стержней или стального уголка. Диаметр свариваемых арматурных стержней от 12 до 40 мм (класс A240, А300, А400С, А500С, А600С, Ап600, А800С, А1000С), размеры свариваемых стальных уголков от 20х20х3 мм до 75х75х8 мм со снятием грата и до 100х100х6 мм без снятия.

Преимущества сварочной линии ЛСА-01

- Линия позволяет сократить отходы в производстве и получить заготовку необходимой длины

- Ручной и полуавтоматический режим управления линией

- Центрирующее подъемное устройство с роликами обеспечивает подачу арматуры в сварочные губки машины и предотвращает их преждевременный износ

- Максимальная длина готового изделия в стандартной комплектации установки -24 м (в зависимости от необходимой длины готовой арматуры, возможно как увеличение, так и уменьшение длины принимающего рольганга со сборным лотком на длину, кратную 6м)

- Механизмы центровки сварочной машины, встроенной в линию, обеспечивают регулировку соосности стыкуемых сварных изделий

- Современная система управления и контроля качества осуществляет непрерывный мониторинг текущих параметров с регистрацией и паспортизацией каждого сварного соединения и хранение в памяти до 20 сварочных программ

- Сварочная машина, встроенная в линию, оснащена запатентованным автоматическим устройством снятия грата после сварки в горячем состоянии (патент № RU 2 515 864 C1)

Комплекс оснащен:

- машиной стыковой сварки МСО-750.01, МСО - 750.02, МСО - 10.01, МСО - 10.02, МСО-12.00

- станком для резки арматуры в размер

- станком для подрезки торцов

- столом для предварительной загрузки арматуры

- подающим рольгангом с приводным устройством

- центрирующим подъемным устройством для арматуры

- центрирующим устройством отрезного станка

- мерным устройством

- упором

- устройством сбрасывания

- накопительным лотком

- шкафом управления

Дополнительные опции:

- Автономная компрессорная установка

- Автономная жидкостная система охлаждения замкнутого типа